���̈���K���ƈ���i���̕]��

�����ł͎��̍ŏI�I�ȗp�r�ł����������ƁA����i���ɖ��ڂɊ֘A���鎆�̕����A�y�ш���i���̕]���Ɋւ��Č��Ă������Ƃɂ���B

1. ��������̎�ނƓ���

���ւ̈�������͏��Ɨp����ł���A�I�t�Z�b�g�A�ʔŁA�O���r�A�Ȃǂ̕������嗬�ł��邪�A�����b�g�A�l���[�X�����ɃC���N�W�F�b�g�A���[�U�[�i�d�q�ʐ^�j���������y���Ă���B

1.1 �I�t�Z�b�g���

�ł��璼�ڔ������Ɉ�����Ȃ��ŁA�C���L����������]�ʑ̂ɓ]�ڂ����A���̃C���L��������Ɉڂ��Ĉ����������̂��Ƃł���B�ł͒ʏ핽�ł��g���A�e�����̉�����Ɛe�����̔����������d���i�܂��͌��n���j�����𗘗p��PS�ŁiPresensitized Plate�����炩���߃A���~�j�E���Ɋ����܂��h�z����Ă���ōށj�ɏĂ��t����B����ł́A�܂���������łɗ^���A�e�����̕��������点��B���ɃC���L��^����Ɛe�����̉�����ɂ����C���L���]�ڂ���B�����]�ʑ̂ł���S���u�����P�b�g�Ɉڂ��Ă��炳��Ɏ��Ɉ������B

1.1.1 �I�t�Z�b�g���t���

�I�t�Z�b�g���t���

�V�[�g�i�����`�ɍْf���ꂽ���j�Ɉ�����s���^�C�v�ŁA�}3.1�̂悤�ȍ\���̈���@�ň������B�ł�V�[�g�̑傫���̑I�������R�ŁA�e�F�ł̍����ʒu���킹���e�Ղł���B���t�^�̍ŐV�̑��u�ł́A�ݒ肵���������̍œK��������Ŗʏ�Ɏ����I�ɕۂ��Ƃ��ł��A10 mm�̐��x�Ō����i����Ƃ��G���F����̊e�F�ʒu�j���킹���ł���B�Ή������p���T�C�Y���n�K�L�T�C�Y����B3�����i520�~375 mm�j�ŁA������40�`400 mm�ɑΉ����Ă���B������x��1���Ԃ�13,000���ɂ��B����B

1.1.2 �I�t�Z�b�g�֓]���

![]() �{���A�֓]�͔ł��~����̓��ɃZ�b�g���ĉ�]���Ȃ���������������w���A���̈Ӗ��ł͑O�}�̖��t�^���֓]�@�ł��邪�A�I�t�Z�b�g�֓]�ƌ����A��ʂɃV�[�g�ł͂Ȃ��E�F�u�i������莆�j���g�����֓]����̂��Ƃ��w���B�����ʼn^�]����A�V���⏑�ЂȂǂ̗ʎY�ɓK���Ă��邪�A�œ��̉~�����@�ɂ������������������ł����i�������ł͈���\�����]���������傫���Ȃ莆�̖��ʎg���ɂȂ�j�A���F����̏ꍇ�A�����ʒu���킹������Ȃǂ̌��_������B����@�̍\���͊e�F�Ō���Ζ��t�^�Ɠ����ł��邪�A�}3.2�Ɏ����悤�ɗ��ʓ����Ɉ������^�C�v�ȂǓ��L�̍\��������������@������B�ŐV�̐V���p�I�t�Z�b�g�֓]�@�̈�����x��1���Ԃ�10�����ɂ��B���A���t�������1���傫�����x�ł���B

�{���A�֓]�͔ł��~����̓��ɃZ�b�g���ĉ�]���Ȃ���������������w���A���̈Ӗ��ł͑O�}�̖��t�^���֓]�@�ł��邪�A�I�t�Z�b�g�֓]�ƌ����A��ʂɃV�[�g�ł͂Ȃ��E�F�u�i������莆�j���g�����֓]����̂��Ƃ��w���B�����ʼn^�]����A�V���⏑�ЂȂǂ̗ʎY�ɓK���Ă��邪�A�œ��̉~�����@�ɂ������������������ł����i�������ł͈���\�����]���������傫���Ȃ莆�̖��ʎg���ɂȂ�j�A���F����̏ꍇ�A�����ʒu���킹������Ȃǂ̌��_������B����@�̍\���͊e�F�Ō���Ζ��t�^�Ɠ����ł��邪�A�}3.2�Ɏ����悤�ɗ��ʓ����Ɉ������^�C�v�ȂǓ��L�̍\��������������@������B�ŐV�̐V���p�I�t�Z�b�g�֓]�@�̈�����x��1���Ԃ�10�����ɂ��B���A���t�������1���傫�����x�ł���B

�I�t�Z�b�g����p���ɗv�����������́A�����ő��F���肪�s���邽�߁A�C���L�⎼�����̋z���������Ȃ��Ă͂Ȃ炸�|���V�e�B���K�v�Ȃ��ƁA�C���L�͕��ŏ�ɒu����邽�߃h�b�g�Q�C���i3.3�Q�Ɓj���������₷���B���̂��ߍ��S�x�̃C���L���g�����A���S�x�̃C���L�̓^�b�N�i�S�����j���������\�ʂ̓h�H�w�̈ꕔ��@�ۂ������������s�b�L���O�i3.1�Q�Ɓj���������₷���Ȃ�B�����h�����߂̕\�ʋ��x���K�v�Ȃ��ƁA�C���L�̋z�����x�A�L���肪�i���ɉe����^����̂Ŏ��̒n���i2.5�Q�Ɓj���悢���ƁA�������ɂ��L�k�����Ȃ����Ɓi���@���萫�j�Ȃǂł���B

1.1.3 ���Ȃ��I�t�Z�b�g

���������J�������g���Ȃ����Łh�́A�V���R�[���S���̃C���L�������𗘗p���āA���������g�킸�ɉ���������ɁA�C���L����������B�}3.3�Ɏ����悤���t�B������ʂ��ĘI�����������̊����w���d���ˋ����A�V���R���S���w�Ɛڒ�����B�O�����t�ŔŖʂ����点�āA�ڒ��͂̎�܂����V���R���S���w���u���V�ŎC����B�c�����V���R���S�����]���̎������̖�����S���A�C���L���͂����������ƂȂ�B

���������J�������g���Ȃ����Łh�́A�V���R�[���S���̃C���L�������𗘗p���āA���������g�킸�ɉ���������ɁA�C���L����������B�}3.3�Ɏ����悤���t�B������ʂ��ĘI�����������̊����w���d���ˋ����A�V���R���S���w�Ɛڒ�����B�O�����t�ŔŖʂ����点�āA�ڒ��͂̎�܂����V���R���S���w���u���V�ŎC����B�c�����V���R���S�����]���̎������̖�����S���A�C���L���͂����������ƂȂ�B

�ԓ_�̑���i�h�b�g�Q�C���j�����Ȃ��Ȃ�A�������������N�����i����̖���ጸ����ƌ����Ă���B�Ⴆ�Ζ��t����ō��E�����Ɏ����L�тĂ����t�@���A�E�g���ۂ���T�u�ŏЉ���\�ʃ��t�j���O���ۂȂǂł���B�܂��A�����������߂鐅�M�̐��|���s�v�ƂȂ��Ɛ������P�����B

1.1.4 �h���C�I�t�Z�b�g

���������g��Ȃ��ʔł�Ŗʂɗp�����������B���^�[�Z�b�g�Ƃ������B�ōނ́A0.4�`0.5 mm���x�̌����̊����������ł∟���Ȃǂ̋����ł���B������̐�������0.2�`0.3

mm���x�ł���B�،��A�����ނ̒n�����A����̃x�^����Ȃǂɗp������B���������g��Ȃ����ߔŎ������悭�Ȃ�A�܂����̐L�k��\�ʃ��t�j���O���}�����A�F���A�����i���F���̈ʒu�����j���悭�Ȃ�B

1.1.5 �ʔň���Ɖ��ň��

�I�t�Z�b�g����ł͂Ȃ����A�ʔň���Ɖ��ň���ɂ��Ă��ȒP�ɐG���B�ł̗��̓I�`��ɂ����3��ނɕ��ނł���B�}3.4�Ɏ����悤�ɉ�����Ɣ������̉��ʂ̊W�ɂ��3��ނɕ��ނł���B���łł́A�ʏ킢������S���u�����P�b�g�Ɏʂ����I�t�Z�b�g�����ň������邱�Ƃ͊��ɏq�ׂ��Ƃ���ł���B

�I�t�Z�b�g����ł͂Ȃ����A�ʔň���Ɖ��ň���ɂ��Ă��ȒP�ɐG���B�ł̗��̓I�`��ɂ����3��ނɕ��ނł���B�}3.4�Ɏ����悤�ɉ�����Ɣ������̉��ʂ̊W�ɂ��3��ނɕ��ނł���B���łł́A�ʏ킢������S���u�����P�b�g�Ɏʂ����I�t�Z�b�g�����ň������邱�Ƃ͊��ɏq�ׂ��Ƃ���ł���B

�ʔł͓ʕ��ɃC���L�����A���ɉ������ăC���L��]�ڂ�����B�����ɂ���Ă̓}�[�W�i���]�[���i�C���L���͂ݏo���A�����̓����ɃC���L�s�����ł���Ƃ��ɉ���̎���ɔ�������Z���֊s�j���ł��A����i���͍����Ȃ��B���Łi���Łj�֓]�@�ŕ�������̂̎G���̖{�������R�~�b�N���̒P�F����ɗp������B

���ł͉���������������Ⴍ�Ȃ��Ă���A�����ɃC���L�����Ă���h�N�^�[�ŗ]��̃C���L���������B�����ɒ��ڒ������鐻�ł́A���ƓI�ɂ͏��Ȃ��A�ʐ^���łɂ�鐻�ł��ʏ�s���A���ɂ�����O���r�A����ƌĂ�ŋ�ʂ��Ă���B�}3.5�Ɏ����悤�Ȓ������锒���X�N���[����p���ăO���r�A�Z�����`������B���̃Z���̐[�����قȂ邱�Ƃɂ���ăC���L�̌��݂��ς��̂ŔZ�x�K���̖L�x�ȍ��i���̈�����\�ƂȂ�B�Z�W�K����K�v�Ƃ�����p�ʐ^��؎�̈���Ȃǂɗp������B

���ł͉���������������Ⴍ�Ȃ��Ă���A�����ɃC���L�����Ă���h�N�^�[�ŗ]��̃C���L���������B�����ɒ��ڒ������鐻�ł́A���ƓI�ɂ͏��Ȃ��A�ʐ^���łɂ�鐻�ł��ʏ�s���A���ɂ�����O���r�A����ƌĂ�ŋ�ʂ��Ă���B�}3.5�Ɏ����悤�Ȓ������锒���X�N���[����p���ăO���r�A�Z�����`������B���̃Z���̐[�����قȂ邱�Ƃɂ���ăC���L�̌��݂��ς��̂ŔZ�x�K���̖L�x�ȍ��i���̈�����\�ƂȂ�B�Z�W�K����K�v�Ƃ�����p�ʐ^��؎�̈���Ȃǂɗp������B

�O���r�A�p���Ƃ��ėp�������h�H����15 %���x�̓U����z�������������i�N�b�V������������j�ɃX�[�p�[�J�����_�d�グ���������̂��p������B

1.2 ���[�U�[����

![]()

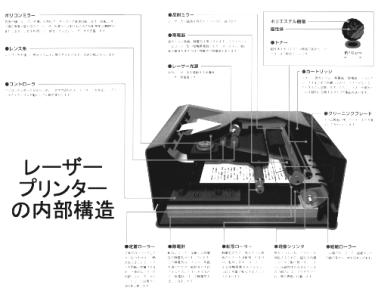

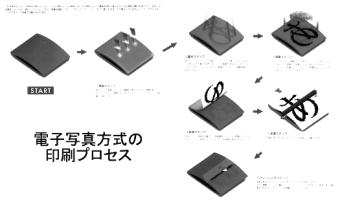

���[�U�[���w�n�Ƃ��̐���n�����ɁA�d�q�ʐ^�����̈���n��g�ݍ��킹������@�ł���A���[�U�[�v�����^�[�Ƃ��Čl�����A�I�t�B�X�����ɕ��y���Ă���B�}3.6�Ɏ����悤���w���E��-�l�I�����[�U�[�┼���̃��[�U�[�r�[�����g�ϒ��@�A��]�~���[�A���������Y�ȂǂŐ��䂷��B�d������ɂ�钼�ڕϒ����\�ł���B�d�q�ʐ^�����Ƃ����������̈�������S�̂��w�����t�Ƃ��Ĉ�ʓI�ł���A���ʋ@�ȂǂŎg�p����Ă�����`�����i�����̂�≏�̂Ɍ��Ă�Ɠd�C�`�������������錻�ہj�ƐÓd���͂����p��������������w���B���̌�����1938�N�ɃJ�[���\���iChester

Carlson�j���l�Ă������̂ŁA�[���O���t�B�ixerography�j�A�����Ód�]�ʕ����ȂǂƌĂ�Ă���B���������ă��[�U�[���́A�I���Ƀ��[�U�[�������Ƃ����Ӗ��ł���B���[�U�[�ȊO�ɂ��d���ɂ���Ĕ������锭���_�C�I�[�h�iLight

Emitting Diode��LED�j����ׂ��w�b�h���g�p������̂�LED�����ƌĂ�ł���B�ق��ɂ́A�u�������t���V���b�^�[�ŎՂ�t���V���b�^�[�����Ƃ����̂�����B

���[�U�[���w�n�Ƃ��̐���n�����ɁA�d�q�ʐ^�����̈���n��g�ݍ��킹������@�ł���A���[�U�[�v�����^�[�Ƃ��Čl�����A�I�t�B�X�����ɕ��y���Ă���B�}3.6�Ɏ����悤���w���E��-�l�I�����[�U�[�┼���̃��[�U�[�r�[�����g�ϒ��@�A��]�~���[�A���������Y�ȂǂŐ��䂷��B�d������ɂ�钼�ڕϒ����\�ł���B�d�q�ʐ^�����Ƃ����������̈�������S�̂��w�����t�Ƃ��Ĉ�ʓI�ł���A���ʋ@�ȂǂŎg�p����Ă�����`�����i�����̂�≏�̂Ɍ��Ă�Ɠd�C�`�������������錻�ہj�ƐÓd���͂����p��������������w���B���̌�����1938�N�ɃJ�[���\���iChester

Carlson�j���l�Ă������̂ŁA�[���O���t�B�ixerography�j�A�����Ód�]�ʕ����ȂǂƌĂ�Ă���B���������ă��[�U�[���́A�I���Ƀ��[�U�[�������Ƃ����Ӗ��ł���B���[�U�[�ȊO�ɂ��d���ɂ���Ĕ������锭���_�C�I�[�h�iLight

Emitting Diode��LED�j����ׂ��w�b�h���g�p������̂�LED�����ƌĂ�ł���B�ق��ɂ́A�u�������t���V���b�^�[�ŎՂ�t���V���b�^�[�����Ƃ����̂�����B

![]()

���[�U�[�����ɂ�����̏������}3.7�Ɏ����悤�ɑѓd���I�����������]�ʁ��蒅�����|�̌J��Ԃ��ōs����B�M�]�ʂ�C���N�W�F�b�g�v�����^�[�̂悤�ɁA�w�b�h���ړ�����ɂƂ��Ȃ�������s����̂ł͂��A�����h������ʂ������1�y�[�W�ɑ�������̂ō����Ɉ�����邱�Ƃ��\�ɂȂ�B

���[�U�[�����ɂ�����̏������}3.7�Ɏ����悤�ɑѓd���I�����������]�ʁ��蒅�����|�̌J��Ԃ��ōs����B�M�]�ʂ�C���N�W�F�b�g�v�����^�[�̂悤�ɁA�w�b�h���ړ�����ɂƂ��Ȃ�������s����̂ł͂��A�����h������ʂ������1�y�[�W�ɑ�������̂ō����Ɉ�����邱�Ƃ��\�ɂȂ�B

![]()

�ߔN���[�U�[�����̃J���[�v�����^���}���ɕ��y������B�J���[���ɂ�4�F�̃g�i�[�𗘗p���邪�A���̏�Ƀg�i�[��4��悹����@�ɂ́A2�̃A�v���[�`������B��ԑ����̂́A���������̃h�����ɑ���4��g�i�[�J�[�g���b�W���ւ��Ȃ���]�ʂ�����@�ŁA�}3.8�Ɏ����ʂ�ł����B���̕����́C�R�X�g�ƃv�����g�G���W���̃T�C�Y�ʂŗL�������A4��]�ʂ��s���K�v�����邽�߃v�����g�G���W�����x�̓��m�N���������4����1�ɂȂ�Ƃ������_������B�������A�F���ꂪ�N����ɂ������_������B����ɑ��āA�����̃h�����Ȃǃg�i�[�]�ʂ̂��߂̃��j�b�g���e�F�Ɨ����ėp�ӂ��A������ɕ��ׂ邱�ƂŃJ���[�������������^���f������������B

�ߔN���[�U�[�����̃J���[�v�����^���}���ɕ��y������B�J���[���ɂ�4�F�̃g�i�[�𗘗p���邪�A���̏�Ƀg�i�[��4��悹����@�ɂ́A2�̃A�v���[�`������B��ԑ����̂́A���������̃h�����ɑ���4��g�i�[�J�[�g���b�W���ւ��Ȃ���]�ʂ�����@�ŁA�}3.8�Ɏ����ʂ�ł����B���̕����́C�R�X�g�ƃv�����g�G���W���̃T�C�Y�ʂŗL�������A4��]�ʂ��s���K�v�����邽�߃v�����g�G���W�����x�̓��m�N���������4����1�ɂȂ�Ƃ������_������B�������A�F���ꂪ�N����ɂ������_������B����ɑ��āA�����̃h�����Ȃǃg�i�[�]�ʂ̂��߂̃��j�b�g���e�F�Ɨ����ėp�ӂ��A������ɕ��ׂ邱�ƂŃJ���[�������������^���f������������B

|

�\3.1 ���P�����g�i�[�̎d�l�̗� |

|

���� |

|

�P�� �K�i�l �g�� �|���G�X�e�������A�J�[�{���u���b�N ���ϗ��q�a mm 8�`�P�P ���������x g/cc �O�D�R�`�O�D�T �ѓd�� mc/g �|�S�O�`�|�U�O �K���X�]�ډ��x �� �U�T�`�V�T ����x �� �P�S�T�`�P�T�Q |

�d�q�ʐ^�����ʼn掿�����コ����ɂ̓g�i�[���q�̍ח������d�v�ȃ|�C���g�ɂȂ�B�g�i�[���a���������قǁA���A�א��Č����A�ԓ_�Č����A�h�b�g�Č����A���q�Č����ɗD��Ă��邱�Ƃ��킩���Ă���B��ʂɎg�p�����g�i�[�͎��̂悤�Ȃ��̂ł���B�ŏ��A�g�i�[�ȊO�ɃL�����A���K�v�ȂQ�������������p�����ꂽ�B�����̂ł���L�����A���g�i�[���q��Ód�����̂Ƃ���܂Ŕ������Ă��痣���������B�L�����A�͓K���Ȗ��C�ѓd�����ɂ��g�i�[�ɉדd��^���邽�߂Ƀ|���}�[�����Ŕ핢����Ă���B�ŋ߂ł͎����g�i�[��p�����P���������A����ɔ��g�i�[��p�����P�����������J������Ă���B�\3.1�ɔ��g�i�[�̎d�l�̗�������B����x���r�I�Ⴍ�Ȃ�悤�ɐv������ł���B

1.3 �C���N�W�F�b�g����

�C���N�W�F�b�g�L�^�����ׂ͍��m�Y������C���N�H��f�o�����Ď��Ȃǂɕt������������ł���B���u�̏��^���A�ᑛ���A�J���[�L�^�K���Ȃǂ̋@�\�ɗD���B

�C���N�W�F�b�g�L�^�����ׂ͍��m�Y������C���N�H��f�o�����Ď��Ȃǂɕt������������ł���B���u�̏��^���A�ᑛ���A�J���[�L�^�K���Ȃǂ̋@�\�ɗD���B

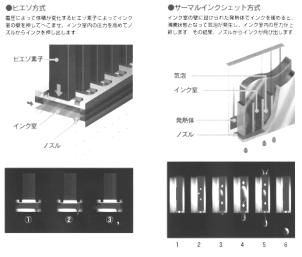

1.1.1 ���u�̓��쌴��

![]() �C���N�H�̌`���@�ɂ���ĘA�����ƃI���f�}���h�����ɕ��ނ����B�A�����͈��d�U���q��p���ĘA���I�ɉt�H��f�o���邪�A���̂ݓd�E����ɂ�莆�ʏ�ɉt�H�������ł���B�I���f�}���h�����͍\�����ȒP�ŃJ���[����ɑΉ������}���`�m�Y�������e�ՂŌ��ݎ嗬�ƂȂ��Ă���B�}3.9�Ɏ����悤���s�G�]�f�q�Œe����U��������s�G�]�i�}�b�n�W�F�b�g�j�����Ɣ��M�̂ɂ�萶������C�A�ʼnt�H��f�o������T�[�}���C���N�W�F�b�g�i�o�u���W�F�b�g�j����������B�O�҂́A�d����������ƒ������ω�����Ƃ����s�G�]�f�q��p���邱�Ƃŏ��ʂ̃C���N�������o�����@���B�C���N�͕\�ʒ��͂ŋ��`�ɂȂ�A�p���Ɍ������ēˏo�����B��҂́A�܂����������������̒��ɔ��M�̂ƃC���N������B�����Ŕ��M�̂ɓd�C�𗬂��ĉ��x���㏸������ƁA�C���N�̗n�}���������ĖA���������邪�A����ɔ������̒��̈��͂��㏸���A������C���N�������o���������ł���B�C���N���ˊԊu�͂P�����̂P�b�ȉ��ɂ��邱�Ƃ��\�ł���B

�C���N�H�̌`���@�ɂ���ĘA�����ƃI���f�}���h�����ɕ��ނ����B�A�����͈��d�U���q��p���ĘA���I�ɉt�H��f�o���邪�A���̂ݓd�E����ɂ�莆�ʏ�ɉt�H�������ł���B�I���f�}���h�����͍\�����ȒP�ŃJ���[����ɑΉ������}���`�m�Y�������e�ՂŌ��ݎ嗬�ƂȂ��Ă���B�}3.9�Ɏ����悤���s�G�]�f�q�Œe����U��������s�G�]�i�}�b�n�W�F�b�g�j�����Ɣ��M�̂ɂ�萶������C�A�ʼnt�H��f�o������T�[�}���C���N�W�F�b�g�i�o�u���W�F�b�g�j����������B�O�҂́A�d����������ƒ������ω�����Ƃ����s�G�]�f�q��p���邱�Ƃŏ��ʂ̃C���N�������o�����@���B�C���N�͕\�ʒ��͂ŋ��`�ɂȂ�A�p���Ɍ������ēˏo�����B��҂́A�܂����������������̒��ɔ��M�̂ƃC���N������B�����Ŕ��M�̂ɓd�C�𗬂��ĉ��x���㏸������ƁA�C���N�̗n�}���������ĖA���������邪�A����ɔ������̒��̈��͂��㏸���A������C���N�������o���������ł���B�C���N���ˊԊu�͂P�����̂P�b�ȉ��ɂ��邱�Ƃ��\�ł���B

�C���N�W�F�b�g�C���N�͋ψ�ȉt�H�`���A������Z�x�A�v���ȐZ�������A�όA�m�Y���Ŗڋl�܂���N�����Ȃ��Ȃǂ̐������v������A����2-5%�A�����܁i30%�G�`�����O���R�[���j�̑��A�h���܁A���U�܁A���A�܁A���艻�܂Ȃǂ��܂ށB����Z�x���グ�邽�߂Ɋ痿�C���L�����F�ł͂��łɎg�p����Ă���A�Z�p�I�ɂ͔����q���ƕ��U�����d�v�ȃ|�C���g�ƂȂ�B�ŋ߂ł͒W�F�C���L���ėp���邱�Ƃɂ��Č��\�ȐF�͈̔͂��L���Ă���B

�C���L����S�x�̐����C���L�ł��邱�Ƃ���A�C���N�W�F�b�g�L�^�p���ɗv������鐫���Ƃ��ĐZ������ɂ��݂̒��x���d�v�ƂȂ�B���ɑ@�ۂɉ����ăC���L���������ɍL����i�t�F�U�����O�j�ƈi�����ቺ����̂Ő�p���ɂ͓h�H����p����B�܂����ʎ��ɂ��T�C�Y�v���X�������{���t�F�U�����O��}���Ă���B�C���L�͉��ւ̍L�����}���Č��������ɑ����Z�����ČŒ肳��邱�Ƃ��]�܂������A���������ւ̐Z������������ƌ��w�Z�x���Ⴍ�Ȃ�A���������̖�肪�N����\��������B���z�I�ɂ́A�������ւ̍L����ƌ��������ւ̐Z���̗����̑��x�𐧌䂵�Ȃ��Ă͂Ȃ�Ȃ��B��T�u�}1.13�ŏЉ���u���X�g�[���u�̉t�̋����w�b�h���G����ɂ��ăC���N�W�F�b�g�C���L�����Ɉ����A���̐��̃t�F�U�����O��Ԃ��摜�����ɂ��]����������������B���̌��ʂ���AKD����Y�ɗp���O�Y�T�C�Y���{�����ꍇ�A�t�F�U�����O�͎��̕\�ʂŐ����Ă���̂ł͂Ȃ��A�����ɐZ�����Ă��牡�����ɍL�����Đ����Ă����B���Y�𑼂�AKD�ɕς����Ƃ���A���ʓI�ɓ����A����i���͒��������P���ꂽ�B���̌��ʂ͓����T�C�Y�܂ƕ\�ʃT�C�Y�܂̓Y���ʂ̃o�����X�ɂ��A�������ւ̍L����ƌ��������ւ̐Z���𐧌�ł��邱�Ƃ���������B

1.4 �X�N���[�����

�K���ň���Ɠ����E�ň���ɑ������������ŁA�g�Ƀ|���G�X�e������X�e�����X���̎сi����j��A������ȊO�̕����������Ȃǂŕ����A�т̖ڊJ���ɂ��C���L�������o���Ĉ����������B�Ŗʂɒe�͂����邽�߃K���X��d���v���X�`�b�N�̂悤�Ȃ��낢�ގ��̂��̂ւ̈����AT�V���c�Ȃǂ̕����G�݂ւ̈���ɂ����p�����B�т̋@�\���d�v�ȗv�f�ŁA�X�N���[���̒��͈͂���i�������E����d�v�ȗv���ł���B���b�V�����L�т�ƈ���������x�������Ȃ�A���b�V���̒��͂��グ������ƈ�����ɔł��j�����铙�̖�肪��������B

1.5 �V�����������

![]()

![]()

�����b�g�̒����ɑΉ��ł������@�Ƃ������̂��K���K�v�ł���B�I�t�Z�b�g�֓]�@�ł͋@�B�̒��������ł�������n�߂邽�߂̍���o��������5000���K�v�ɂȂ�B5000���̒����ɑ��ē����ʂ̑�����K�v�Ƃ��邱�ƂɂȂ�B�܂�30�����x�ō���オ��ʂɑ��āA�ł̕t���ւ���F���킹�łR�O�����x��]�v�ɗv���A�����������������̈���͔��Ɋ����ƂȂ�B���̂悤�Ȏ��v�ɉ�������̂��I���f�}���h����ł���B�I���f�}���h�Ƃ́A�u�K�v����������Ɂv�Ƃ����悤�ȈӖ��ł���B

�����b�g�̒����ɑΉ��ł������@�Ƃ������̂��K���K�v�ł���B�I�t�Z�b�g�֓]�@�ł͋@�B�̒��������ł�������n�߂邽�߂̍���o��������5000���K�v�ɂȂ�B5000���̒����ɑ��ē����ʂ̑�����K�v�Ƃ��邱�ƂɂȂ�B�܂�30�����x�ō���オ��ʂɑ��āA�ł̕t���ւ���F���킹�łR�O�����x��]�v�ɗv���A�����������������̈���͔��Ɋ����ƂȂ�B���̂悤�Ȏ��v�ɉ�������̂��I���f�}���h����ł���B�I���f�}���h�Ƃ́A�u�K�v����������Ɂv�Ƃ����悤�ȈӖ��ł���B

�[���b�N�X�Ђ̓R�s�[�@�B�̉�����ɂ���I���f�}���h����@�Ƃ��ăh�L���e�b�N�iDocuTech�j���o�����B�����R�s�[�@�ł����邪�A�R���s���[�^����̃f�[�^�ڏo�͂ł��A�ȈՐ��{�@�\������B�n�C�f���x���O�Ђ�1991�N�ɏ��߂ăI���f�}���h����@GTO-DI���s��ɏo�����BCTP�iComputer

to Plate�j�ƌĂ��R���s���[�^�Œ��ڔł��Ă����ޑ��u�������B���̌�p�@�ł���N�C�b�N�}�X�^�[DI�͔őւ��̎������ƈꓷ�l�F����@�\������Ă���B�x���M�[�̃U�C�R���Ђ͓��Ƀ��x���A���A����p�ɃI���f�}���h����@DCP�V���[�Y���o���Ă���B�}3.10�Ɏ����悤�����F�A���F�A�g�F�A�n��4�F��Ód���̃g�i�[�ō����������B���̃g�i�[�͔M�Œ蒅����������Őڒ����x�͒ʏ�̃C���L�Ɠ����ł���B�}3.11�Ɏ����C���f�B�S�Ђ�E-print�͓���̉摜�`���h������p����4�F�̉t�̃g�i�[�Ŋe�F�̈���������ɍs���B

�����I���f�}���h����̔��W�́A�f�W�^������ł��邽�߁ADTP(Desk

Top Publishing)�̕��y�����������Ă���B����Ƀf�U�C�����삩�琻�ŁA����Ɏ���܂ł̎Y�ƍ\���̃{�[�_���X���݂����A�C���v�����g����i�Г�����j������ɂȂ����ɔ��W�����҂ł���B�������A�������Ƃ��āA�R�X�g�������A�ᐶ�Y���i���x�j�A�f�U�C�i�[�ւ̕��S�Ȃǂ̉ۑ肪���y��j��ł���B����A�J�^���O�ށi���i�ɂ͎���������A�܂��o�[�W�����A�b�v���ɂ�鐻�i���e�̕ύX�ɑ������Ĉ���ł��郁���b�g����������j�A�܂荞�݃`���V�i�������Z���A����ւ�肪��������`�L���Ƃ��ẴX�[�p�[�̃`���V�A�s���Y�̍L�����ŁA�Z�[���ōŐV����������������ЂƓ��e�ō������邱�Ƃ��ł���j�A�Ɩ��}�j���A����\�t�g�E�F�A�}�j���A���i�������œ��e�̒lj��A�ύX�̑������̂ɂ͗L���j�Ȃǂ̕���ŗp�r�g�傪���҂ł���B

�����I���f�}���h����̔��W�́A�f�W�^������ł��邽�߁ADTP(Desk

Top Publishing)�̕��y�����������Ă���B����Ƀf�U�C�����삩�琻�ŁA����Ɏ���܂ł̎Y�ƍ\���̃{�[�_���X���݂����A�C���v�����g����i�Г�����j������ɂȂ����ɔ��W�����҂ł���B�������A�������Ƃ��āA�R�X�g�������A�ᐶ�Y���i���x�j�A�f�U�C�i�[�ւ̕��S�Ȃǂ̉ۑ肪���y��j��ł���B����A�J�^���O�ށi���i�ɂ͎���������A�܂��o�[�W�����A�b�v���ɂ�鐻�i���e�̕ύX�ɑ������Ĉ���ł��郁���b�g����������j�A�܂荞�݃`���V�i�������Z���A����ւ�肪��������`�L���Ƃ��ẴX�[�p�[�̃`���V�A�s���Y�̍L�����ŁA�Z�[���ōŐV����������������ЂƓ��e�ō������邱�Ƃ��ł���j�A�Ɩ��}�j���A����\�t�g�E�F�A�}�j���A���i�������œ��e�̒lj��A�ύX�̑������̂ɂ͗L���j�Ȃǂ̕���ŗp�r�g�傪���҂ł���B